Kuinka yritys voi optimoida sisäisen langankäsittelyn parantamaan sävelkorkeuden tarkkuutta, langan sopivuutta ja pinnan karheutta?

Aikana sisäinen säikekäsittely , sävelkorkeuden tarkkuus, säiettä vastaava toleranssi ja pinnan karheus ovat tärkeitä indikaattoreita, jotka määrittävät käsittelyn laadun. Ningbo Mingli Electric Technology Co., Ltd. on sitoutunut käyttämään erilaisia teknisiä keinoja ja prosessien optimointia varmistaakseen, että näitä avainindikaattoreita voidaan tiukasti hallita tuotannossa ja parantaa tuotteen tarkkuutta ja luotettavuutta. Optimointiprosessi ei vain edellytä korkean tarkkuuden laitteita, vaan se riippuu myös kohtuullisesta prosessisuunnittelusta, hienosta toiminnasta ja kunkin linkin tiukasta ohjauksesta.

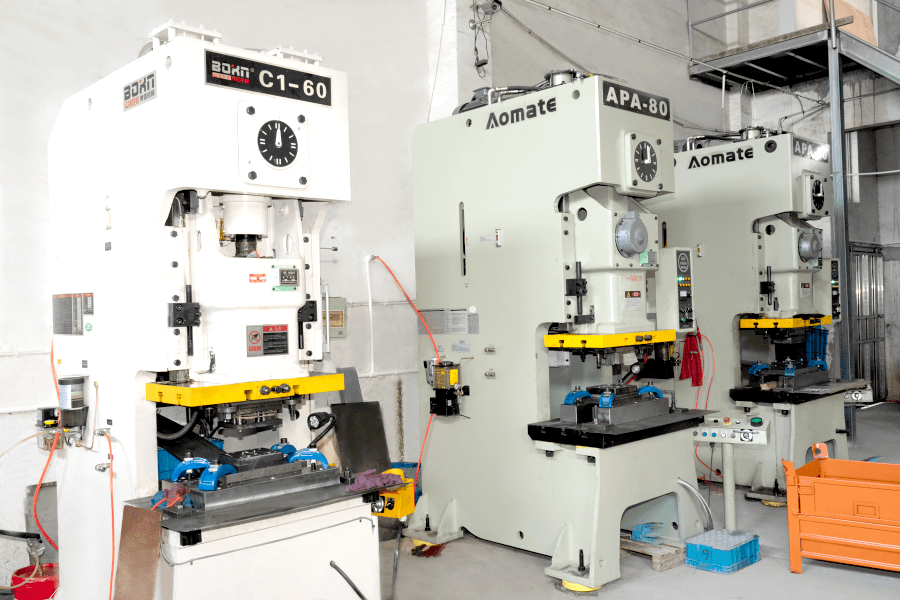

Yhtiö on soveltanut edistyneitä laitteita ja tarkkaa tekniikkaa sisäisen langankäsittelyssä. Sisäisten säikeiden käsittelyyn sisältyy yleensä erilaisia menetelmiä, mukaan lukien napauttaminen, kierteiden jyrsintä, kylmän suulakepuristusmuovaus jne. Eri prosessointimenetelmät ovat erilaiset edut ja sovelluksen laajuus. Valitsemalla rationaalisesti prosessointimenetelmät, voidaan varmistaa sävelkorkeuden tarkkuus ja langan sovittamisen toleranssin stabiilisuus. Esimerkiksi napautusprosessi varmistaa langan syvyyden ja tarkkuuden, kun taas kierteiden jyrsintä voi paremmin hallita toleransseja ja pinnan laatua koneisiin suurempia langoja. Kun olet valinnut asianmukaisen prosessointimenetelmän, yritys valitsee myös sopivat työkalut ja leikkausparametrit eri materiaalien, kuten ruostumattoman teräksen, titaaniseoksen jne. Ominaisuuksien mukaisesti, työkalujen kulumisen ja lämpömuodon vähentämiseksi leikkausprosessin aikana.

Sisäisen langan koneistusprosessin optimoinnissa on avain. Yhtiö käyttää päällystettyjä työkaluja, kuten TICN ja Alcrn -päällystetty työkalu. Näillä pinnoitteilla on hyvä kulumiskestävyys ja lämpöstabiilisuus, mikä voi vähentää työkalun kulumista ja tarttuvuutta prosessointiprosessin aikana ja varmistaa prosessointilaatu. Lisäksi optimoimalla leikkausparametrit, värähtely leikkuun aikana voidaan vähentää tehokkaasti, työkappaleen pinta voidaan pitää sileänä, ja sävelkorkeuden tarkkuus ja langan vastaava toleranssi voidaan varmistaa. Koneistusprosessin aikana tarkka työkalupolun hallinta on myös tärkeä keino parantaa pinnan karheutta ja kierteen tarkkuutta, vähentäen koneistusvirheiden aiheuttamia pintavirheitä.

Yhtiö on myös toteuttanut tiukkoja laadunvalvontatoimenpiteitä. CNC-tekniikan ja reaaliaikaisen seurantajärjestelmän avulla kukin tuoteerä voidaan mitata ja testata tarkasti varmistaakseen, että ne täyttävät ennalta määrätyt standardit. Erityisesti laajamittaisessa tuotannossa käyttämällä tarkkaa mittauslaitteita voidaan seurata reaaliajassa säiettä, langan sovittamistoleranssia ja pinnan karheutta, ja mahdolliset poikkeamat voidaan löytää ja korjata ajoissa, välttäen siten pätevien tuotteiden esiintymistä. Samanaikaisesti yritys suorittaa useita laatutarkastuksia kunkin linkin laadunvakauden varmistamiseksi prosessointiprosessin aikana.

Pinnan karheuden parantamiseksi yritys on ryhtynyt useita toimenpiteitä prosessin optimoimiseksi. Kierteenkäsittelyn aikana pinnan karheuden hallinta on erittäin tärkeää, etenkin sovelluksissa, jotka vaativat korkean tarkkuuden sopivuutta, pinnan laatu vaikuttaa suoraan komponenttien tiivistymiseen ja kestävyyteen. Yhtiö varmistaa sileän langan pinnan ja vähentää karheutta optimoimalla prosessointitekniikkaa ja vähentämällä leikkausvoiman muutoksia. Käsitellyt työkappaleet voivat myös käydä lisää hoidon jälkeisiä, kuten vähentäminen, kiillotus ja muut prosessit. Nämä prosessit voivat edelleen parantaa lankojen pinnan laatua ja varmistaa langan sopivuuden sileys ja tiivistyminen.

Yhtiö keskittyy prosessointiprosessin seurantaan ja tietoanalyysiin. Analysoimalla prosessointiprosessin aikana tuotettuja tietoja, mahdolliset laatuongelmat voidaan löytää oikeaan aikaan ja prosessointilääkettä voidaan säätää. Tämä reaaliaikainen tietopalautemekanismi tarjoaa voimakasta tukea sisäisen säikekäsittelylle, varmistamalla, että tuote voi ylläpitää johdonmukaisuutta eri erissä ja välttää laitteiden tai prosessimuutosten aiheuttamat laadunvaihtelut.

Suorittaako yritys ylimääräisiä hoidon jälkeisiä vaiheita sisäisen langankäsittelyn jälkeen säikeen pinnan laadun tai kestävyyden parantamiseksi?

Mekaanisen prosessoinnin alalla sisäisen säikeen laatu vaikuttaa suoraan osien yhteyden suorituskykyyn, tiivistämisvaikutukseen ja yleiseen käyttöikäyn. Ketjujen pinnan laadun ja kestävyyden parantamiseksi Ningbo Mingli Electric Technology Co., Ltd. suorittaa yleensä sarjan jälkikäsittelyvaiheita tuotesovellusskenaarion ja asiakkaiden vaatimusten mukaisesti tavanomaisen sisäisen säikeenkäsittelyn suorittamisen jälkeen. Nämä prosessit eivät vain auta parantamaan lankojen pinnan eheyttä ja hienoisuutta, vaan parantavat myös osien kulutuskestävyyttä ja korroosionkestävyyttä tietyssä määrin parantaen siten yleisen tuotteen vakautta ja luotettavuutta.

Aikana sisäinen säikekäsittely , vaikka korkean tarkkuuden laitteet ja edistyksellinen prosessointitekniikka on valittu, pienen määrän BURR: ää, mikroskooppisia halkeamia tai muita pintavirheitä tapahtuu väistämättä. Jos niitä ei käsitellä ajoissa, nämä pienet viat voivat muuttua rakenteellisiksi vaurioiksi kokoonpanon tai pitkäaikaisen käytön aikana. Siksi yritykset yleensä suorittavat kierteitettyjen reikien erityisesti. Tämä prosessi voidaan tehdä manuaalisten työkalujen, pneumaattisten laitteiden tai CNC: n purkamisjärjestelmien avulla kierteisten reunojen luonnollisen siirtymisen varmistamiseksi ja tiivisteen juuttuneen pultit tai naarmuuntumisen avulla kokoonpanon aikana.

Kulkeutumisen lisäksi yritys toteuttaa myös asianmukaiset säikeen pintakäsittelytoimenpiteet prosessointimateriaalista ja käyttöympäristöstä riippuen. Esimerkiksi metallikierretyille reioille, joilla on korkeammat vaatimukset, suoritetaan usein mikro kiillotus tai laukauskuoren. Nämä prosessit voivat vähentää mikroskooppista pinnan karheutta ja parantaa lanka -kosketuspintojen konsistenssia, jakaen siten jännitys tasaisemmin kuormituksen alla ja viivästyttäen väsymyshalkeamia. Osille, joiden on parannettava korroosionestoainetta, pintakäsittely voi sisältää myös suojakalvojen fosfatiivisen, elektrolointin tai pinnoitteen sopeutuakseen stabiiliin toimintaan kosteassa, happo-emäs- tai korkean lämpötilan ympäristössä.

Kierteilyosiin, joita usein käytetään tai kuljettavat suurta jännitystä, yritys harkitsee myös pinnan kovettumisen käsittelyprosessien, kuten nitraation tai hibiliitriilin yhteishallinnon, soveltamista. Nämä lämmönkäsittelymenetelmät voivat tehokkaasti parantaa kierteitetyn pinnan kovuutta ja kulumiskestävyyttä vaikuttamatta substraatin sitkeyteen, pidentämään sen käyttöikää ja vähentämään langan löysäämistä tai kulumisen aiheuttamaa epäonnistumista.

Käsitellessä ei-metallisia materiaaleja, kuten tekniikan muoveja, yritys keskittyy enemmän materiaalien lämpömuodonhallintaan ja mittakaavoisuuteen. Siksi, kun sisäinen lanka on muodostettu, se jäähdytetään ja muotoiltaan tai muu lämpökäsittely vaaditun sävelkorkeuden tarkkuuden ja mittavaatimusten saavuttamiseksi. Joillekin muoviosille on myös mahdollista parantaa liitäntäosien kestävyyttä lisäämällä sisäisiä kierteitettyjä metallilisäkkeitä, etenkin sovelluksiin, joissa tarvitaan usein purkamista ja kokoonpanoa.

Yhtiö keskittyy myös kunkin prosessin johdonmukaisuuden ja toistettavuuden ylläpitämiseen jälkikäsittelyprosessin aikana. Formuloimalla standardisoidut toimintamenettelyt ja ottamalla käyttöön laadun tarkastusyhteydet varmistamme, että kunkin tuotteen langan pinnan laatu saavuttaa hallittavan alueen. Tarkastustuotteet sisältävät yleensä kierteitetyt mittarit, pinnan karheuden testaus, kovuustestaus jne. Varmistaakseen, että tuotteella on hyvä kokoonpanon suorituskyky ja käytön vakaus ennen tehtaan poistumista.

Ningbo Mingli Electric Technology Co., Ltd. on parantanut tehokkaasti pinnan laatua ja tuotteiden kestävyyttä sisäisen langanprosessoinnin jälkeen sarjan jälkeisten prosessitoimenpiteiden avulla. Nämä prosessit eivät ole vain laajennettu käsittelyn laadun hallinta, vaan myös heijastus yrityksen vastuusta asiakkaille.

Eng

Eng