Voiko Advanced Progressive Die Technology tuottaa lähes nollatoleranssin suurivolyymeissa metallimeistoissa?

2025.12.17

2025.12.17

Teollisuusuutiset

Teollisuusuutiset

Räätälöity metallinjalostuspaja on paljastanut teknisen syvän sukeltamisen patentoituihin ja laajoihin ominaisuuksiinsa Korkean tarkkuuden leimaus , jossa korostetaan huippuluokan muottiteknologian, edistyneiden puristusohjaimien ja vertaansa vailla olevan materiaalin monipuolisuuden synteesiä. Ydintehtävä on tarjota monimutkaisia, tarkkoja metallimeistoja, joilla on poikkeuksellisen korkea tarkkuus, toistettavuus ja kustannustehokkuus tuotantovolyymista riippumatta, prototyypeistä massatuotantoon. Tämä yksityiskohtainen katsaus keskittyy pelkästään sovellettuihin suunnitteluperiaatteisiin ja toiminta-arkkitehtuuriin, jotka mahdollistavat tämän alan johtavan suorituskyvyn.

Die Technologyn kolmikko: Monimutkaisuuden ja volyymin hallitseminen

Yrityksen tarkkuuskyvyn perusta perustuu kolmen erillisen muottiteknologian strategiseen käyttöön: usean aseman progressiivinen muotti, standardi progressiivinen muotti ja yksilävistyssuutin.

Multi-Station Progressive Die Technology: T Hän on lippulaivaprosessi, jota käytetään suurimpaan volyymiin ja monimutkaisimpiin komponentteihin. Tässä asetelmassa yksittäinen metallimassaliuska syötetään automaattisesti asemien sarjan läpi, ja jokainen asema suorittaa yhden tai useamman samanaikaisen toiminnon – olipa kyseessä sitten lävistys, taivutus tai pintaveto. Keskeinen tekninen etu on toimintojen täydellinen integrointi ja ketjuttaminen, mikä minimoi osien käsittelyn, eliminoi kumulatiiviset virheet ja nopeuttaa huomattavasti syklin aikaa. Tuloksena olevat osat ovat esillä erinomainen tarkkuus ja niitä tuotetaan nopeuksilla, jotka edistävät suoraan saavutettua yhden päivän tuotantokapasiteettia jopa 100 000 kappaletta , joka on tärkein tekijä monimutkaisten leimausten yksikkökustannusten alentamisessa.

Normaali progressiivinen malli: Käytetään suurikokoisille osille, jotka ovat hieman vähemmän monimutkaisia tai materiaaleja, jotka vaativat erikoiskäsittelyä kussakin vaiheessa. Se luottaa edelleen jatkuvaan nauhansyöttöön, mutta tarjoaa suunnittelun joustavuutta toimintoihin, jotka saattavat vaatia enemmän tilaa tai erilaista mekaanista toimintaa vaiheiden välillä.

Single Punch Die -tekniikka: Varattu ensisijaisesti prototyyppien valmistukseen, pienimääräisiin erikoiskomponentteihin tai osiin, jotka vaativat yhden, erittäin hallitun suuren vetoisuuden (kuten lopullinen mitoitus tai tyhjennys). Tämä varmistaa, että jopa alkukehitys ja lyhyet ajot täyttävät samat tiukat toleranssistandardit, joita sovelletaan massatuotantoon.

Tarkkuustekniikka: monimutkaisten geometrioiden muotoilu

Nämä tekniikat mahdollistavat joukon erittäin erikoistuneita muovausprosesseja, jotka pystyvät luomaan tarkkoja rakenteita, joita aiemmin pidettiin vaikeasti, ellei mahdottomina, saavuttaa perinteisillä menetelmillä.

Tärkeimmät muotoiluominaisuudet sisältävät:

Syväpiirustus: Tämä on ydinosaamista, joka mahdollistaa monimutkaisten, saumattomien rakenteiden luomisen, joissa valmiin osan syvyys ylittää sen halkaisijan. Tämä prosessi vaatii erittäin tarkkaa materiaalivirtauksen, jännityksen ja paineen hallintaa rypistymisen, repeytymisen tai seinämän paksuuden epäjohdonmukaisuuden estämiseksi. Yrityksen asiantuntemus tällä alueella mahdollistaa monimutkaisimpien syvävedettujen leimausten valmistuksen johdonmukaisesti tiukat toleranssit ja täydellinen toistettavuus ensimmäisestä kappaleesta viimeiseen.

Laippaus: Prosessi, jossa materiaalin reunaa taivutetaan huulen muodostamiseksi, käytetään usein rakenteiden vahvistamiseen tai liitospintojen luomiseen.

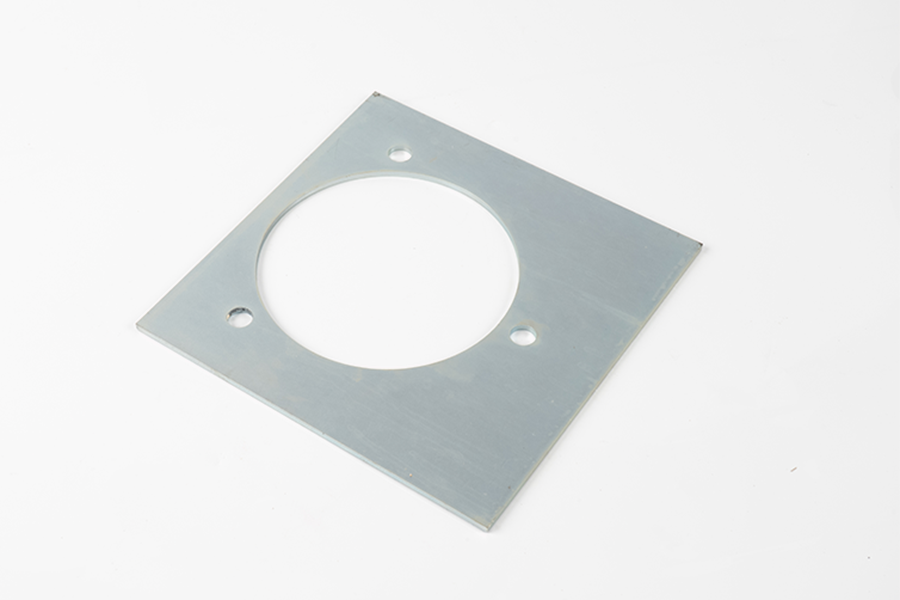

Lävistys ja tyhjennys: Käytetään luomaan tarkkoja mikroreikäryhmiä ja monimutkaisia ulkoisia ääriviivoja, joissa kohdistus ja jäysteen hallinta ovat ensiarvoisen tärkeitä lopullisen kokoonpanon laadun kannalta.

Monikaarevat pinnat: Yhdistetty prosessiohjaus mahdollistaa komponenttien muodostamisen, joissa on epätasaisia, moniakselisia käyriä, joita usein vaaditaan nykyaikaisissa, tiivistetyissä tuotesuunnitelmissa.

Tekninen infrastruktuuri: Puristimet ja säätimet

Näiden erittäin tarkkojen prosessien toteuttamiseksi yhtiö luottaa vahvaan investoimiseen sekä mekaaniseen että hydrauliseen puristustekniikkaan, jotka on yhdistetty ratkaisevasti kehittyneisiin ohjausjärjestelmiin.

Investointi sisältää erilaisia suuret puristimet varustettu edistyneillä ohjausmoduuleilla. Näissä ohjaimissa on kehittynyt ohjelmisto, nopeat sensorit, I/O-moduulit ja säädettävät asemat. Tämän yhdistelmän avulla insinöörit voivat hallita dynaamisesti muotin nopeus ja paine koko muodostusvedon ajan, ei vain päätepisteissä. Tämä reaaliaikainen, hienosäädetty ohjaus on muunnos syvävetoon ja monimutkaiseen muotoiluun, mikä mahdollistaa materiaalivirran lasketun manipuloinnin kompensoimaan muuttujia, kuten materiaalin takaisinjousitusta tai ohenemista.

Tämä edistyneiden ohjelmistojen integrointi kestäviin mekaanisiin järjestelmiin mahdollistaa valmistuskerroksen ylläpitämisen alan johtavat monimutkaiset syväpiirustusominaisuudet , asettaa korkealle tasolle valmiiden osien saavutettavissa olevan monimutkaisuuden ja mittatarkkuuden.

Sisäinen työkalujen ja materiaalien monipuolisuus

Kriittinen tekijä nopean vasteen ja tarkkuuden taustalla on an talon työkaluhuone . Tämä ominaisuus on hyödyllinen useista syistä:

Suunnittelun iteraatio ja nopeus: Työkaluja voidaan suunnitella, valmistaa ja testata sisäisesti, mikä nopeuttaa merkittävästi prototyyppien ja näytteiden läpimenoaikaa.

Välitön huolto ja muutos: Tarvittavat muottien säädöt tiukkojen toleranssien säilyttämiseksi pitkien tuotantoajojen aikana voidaan tehdä välittömästi, mikä estää romun syntymisen ja varmistaa jatkuvan laadun.

valmistettavuuskonsultointi: Oma työkaluhuoneen henkilökunta tekee tiivistä yhteistyötä kokeneiden työntekijöiden kanssa, joilla on merkittävää asiantuntemusta valmistettavien osien suunnittelu ja avustaminen varmistaen, että mallit on optimoitu leimausprosessia varten ennen kuin työkalut edes alkaa.

Toiminnan joustavuutta määrittelee edelleen materiaalien laajuus tuettu. Prosessointikyky yli 30 metallimateriaalia on yksi alan laajimmista, mukaan lukien, mutta ei rajoittuen: ruostumaton teräs (eri laatuja), alumiiniseos, kupariseos, messinki, pronssi ja erikoisteräkset. Tämä monipuolisuus varmistaa, että riippumatta siitä, vaatiiko lopullinen komponentti suurta lujuutta, korroosionkestävyyttä, sähkönjohtavuutta tai erityisiä lämpöominaisuuksia, optimaalinen materiaali voidaan valita ja käsitellä erittäin tarkasti.

Tärkeimmät ominaisuudet

| Asiantuntija-alue | Tekniset tiedot / saavutus | Hyöty tuotteelle |

|---|---|---|

| Tuotantokapasiteetti | Jopa 100 000 kappaletta päivässä | Merkittävä yksikkökustannusten alennus suurella volyymilla |

| Syvä piirustus | Monimutkaiset syvävedetyt meistot, joissa on tiukat toleranssit | Mahdollistaa monimutkaiset, saumattomat rakenneosat |

| Prosessin ohjaus | Dynaaminen nopeuden ja paineen säätö koko iskun ajan | Estää materiaalivirheitä (rypistymistä, repeytymistä, ohenemista) |

| Materiaalituki | Yli 30 metallimateriaalia (ruostumaton teräs, alumiini, kupari) | Optimaalinen materiaalivalinta tiettyihin toiminnallisiin vaatimuksiin |

| Laatustandardi | Täydellinen toistettavuus ensimmäisestä kappaleesta viimeiseen | Taattu johdonmukaisuus ja lyhentynyt tarkastusaika |

Prototyypeistä suuriin tilauksiin syväpiirustussuunnittelu- ja tuotantotiimi varmistaa, että korkealaatuiset valmiit tuotteet toimitetaan spesifikaatioiden mukaisesti, ajallaan ja budjetilla. Räätälöitynä metallinjalostusliikkeenä tekninen infrastruktuuri ja työntekijöiden asiantuntemus on suunnattu valmistamaan lähes kaikki edistyneen teollisuuden vaatimat tarkkuusmetalliosat.

Eng

Eng