Kuinka leimaavien metalliosien ja nopean käsittelyn integrointi määrittelee nykyaikaisen teollisen huippuosaamisen?

2026.01.08

2026.01.08

Teollisuusuutiset

Teollisuusuutiset

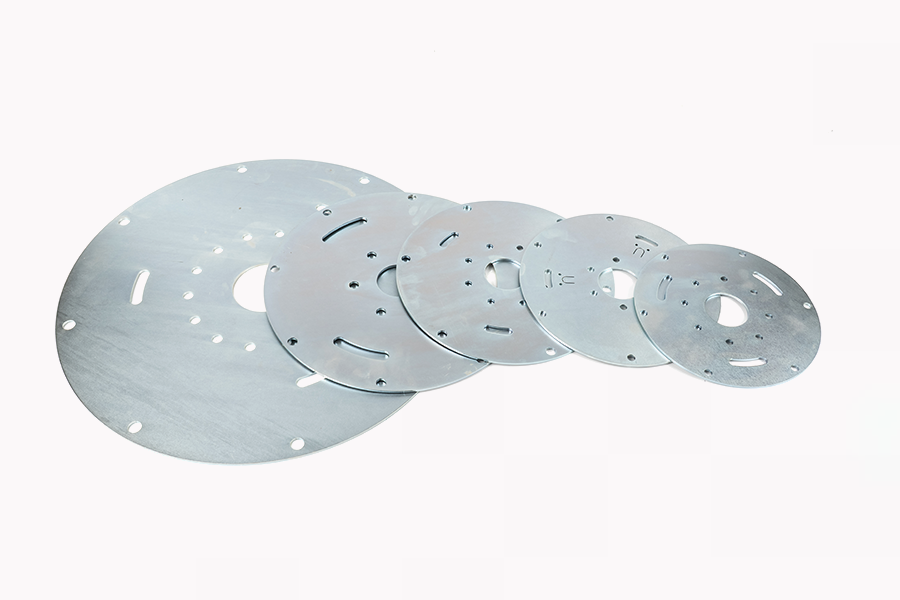

Leimattujen metalliosien integroitu valmistus

Toiminnallisen huippuosaamisemme ydin on siinä, miten toimimme metalliosien leimaamiseen muodostetaan integroimalla tarkkuusmuotteja nopeisiin meistoprosesseihin. Tämä synergia varmistaa, että jokaisella tuotetulla komponentilla on sekä kyky muotoilla monimutkaisia rakenteita että massatuotannossa vaadittava vakaus. Nämä metalliosien leimaamiseen Niitä käytetään laajalti autoteollisuudessa, elektroniikkalaitteissa, kodinkonelaitteistoissa ja uusissa energialaitteissa, jotka toimivat seuraavan sukupolven teknologian rakenteellisena selkärankana.

Leimausosiemme ydinsuorituskyky heijastuu kolmessa ulottuvuudessa millimetritason mittatarkkuus, puristus- ja iskulujuus sekä pinnan tasaisuus. Nämä ominaisuudet ovat välttämättömiä avainskenaarioiden, kuten rungon vahvistusten, moottorin koteloiden ja tarkkuusliittimien tarpeiden täyttämiseksi. Keskittymällä näihin kriittisiin suorituskykymittareihin, korkean tarkkuuden leimausvalmistajat varmistaa, että jokainen osa kestää aiotun ympäristön mekaanisen rasituksen säilyttäen samalla täydellisen istuvuuden suurempiin kokoonpanoihin.

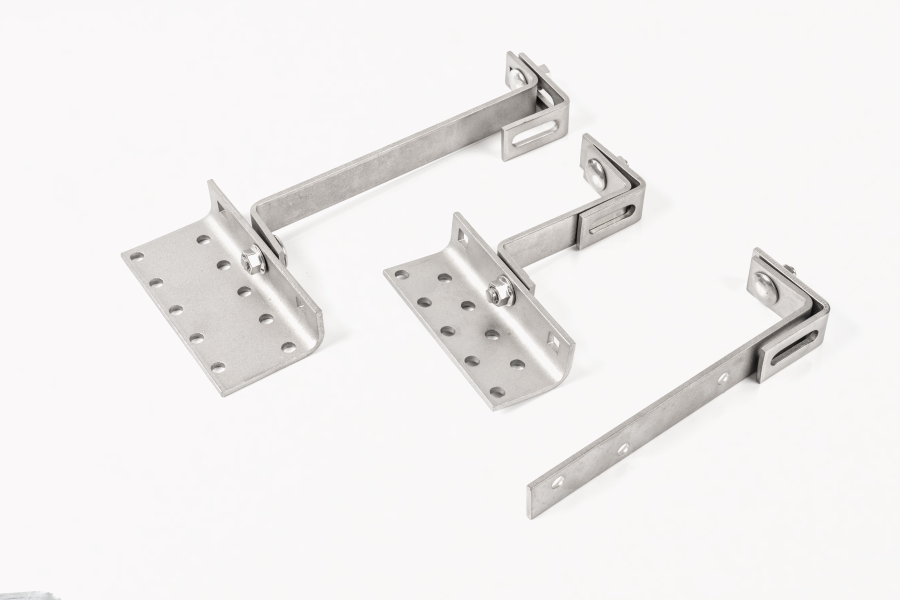

Kehittynyt työkalut ja moniasematekniikka

Johtamisen vahvuus korkean tarkkuuden leimausvalmistajat perustuu niiden monipuolisiin työkaluominaisuuksiin. Olemme aina keskittyneet erikokoisten teknisten meistojen tuotantoon tukeutuen yksittäisten, jatkuvatoimisten ja progressiivisten meistien teknologiaan korkean tarkkuuden leimausosien valmistamiseksi. Toisin kuin perinteiset yksivaiheiset prosessit, progressiivinen meisti sallii yhden metallinauhan läpikäymisen useiden toimenpiteiden, kuten leikkaamisen, taivutuksen ja muotoilun, liikkuessa jatkuva automaattinen lävistyspuristus .

Näiden ominaisuuksien ansiosta voimme tarjota erinomaisen tarkkuuden ja saavuttaa 100 000 kappaleen yhden päivän tuotantokapasiteetin, mikä vähentää merkittävästi yksikkökustannuksia. Tämä suuri määrä ei mene laadun kustannuksella; Moniasemaisten meistien mekaaninen synkronointi varmistaa, että jokainen ominaisuus on sijoitettu täydellisesti toistettaviksi. Vaatiipa projekti yksinkertaisen kannakkeen tai monimutkaisen liittimen, progressiivisten meistien integrointi nopeaan puristusympäristöön mahdollistaa tiheiden tuotantoaikataulujen tehokkaan toteuttamisen.

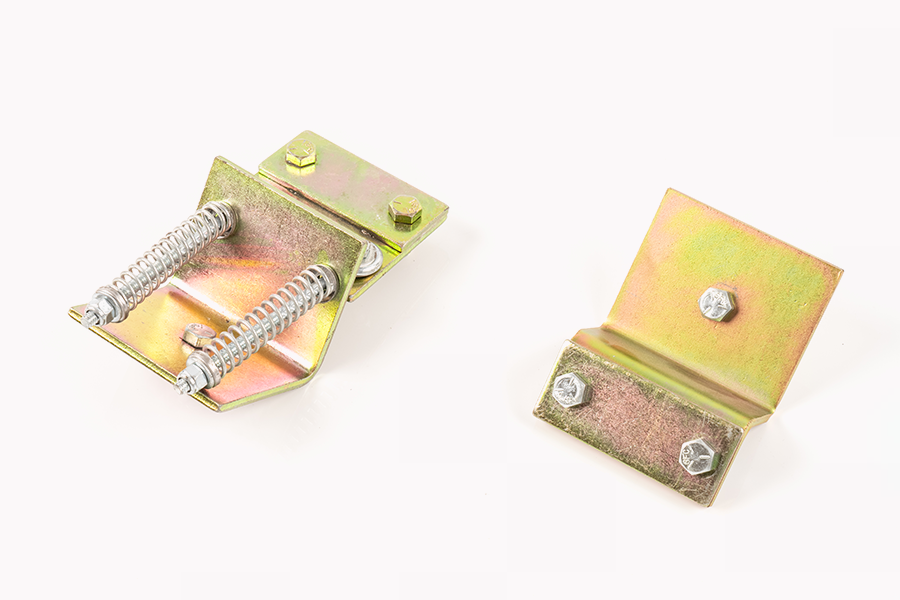

Monimutkaisen muotoilun ja syväpiirtämisen hallinta

Tavanomaisen taivutuksen ja lävistyksen lisäksi meidän on kohdattava kolmiulotteisen metallivirtauksen haasteet. Syvävetämisen, laippauksen, lävistyksen ja muiden prosessien avulla voimme luoda tarkkoja rakenteita, kuten monikaarevia pintoja ja mikroreikäryhmiä. Erityisesti syväveto on intensiivinen prosessi, jossa metalliaihio vedetään säteittäisesti muovaussuuttimeen mekaanisen toiminnan avulla, jolloin syntyy onttoja, sylinterimäisiä tai laatikon muotoisia osia.

Hydraulisten ja mekaanisten puristimien sarjan ja oman työkaluhuoneen avulla voimme valmistaa monimutkaisimmatkin syvävedetyt meistot tiukoilla toleransseilla ja täydellisellä toistettavuudella ensimmäisestä kappaleesta viimeiseen kappaleeseen. Kyky säilyttää tasainen seinämän paksuus ja rakenteellinen eheys syvävedetyissä osissa on alan johtavan asiantuntemuksen tunnusmerkki. Oma työkaluhuoneemme on välttämätön tämän tarkkuuden kannalta, koska se mahdollistaa meistien välittömän säädön ja huollon estämään "takaisinjousituksen" tai materiaalin ohenemisen korkeapaineisen muovausiskun aikana.

Korkean tarkkuuden leimauksen tekniset ominaisuudet

Seuraavassa taulukossa on yksityiskohtaiset tiedot teknisistä parametreistamme ja tuotantomahdollisuuksistamme korkean tarkkuuden leimausvalmistajat laitos:

| Ominaisuusluokka | Tekniset tiedot | Toiminnallinen hyöty |

|---|---|---|

| Tuotteen avainsana | Metalliosien leimaaminen | Vahvat komponentit teollisuuden keskeisiin skenaarioihin |

| Laitteen tyyppi | Jatkuva automaattinen lävistyspuristus | Nopea tuotanto jopa 100k kpl/päivä |

| Työkalutekniikka | Single, Continuous ja Progressive Die | Monipuolisuus eri osien monimutkaisuuden välillä |

| Ydin mitat | Millimetritason tarkkuus ja tasaisuus | Luotettavaa suorituskykyä tarkkuusliittimissä |

| Sovellusalue | Autot, elektroniikka, uusi energia | Laaja teollisuuden käyttökelpoisuus ja kestävyys |

| Mekaaniset tilastot | Korkea puristus- ja iskulujuus | Ihanteellinen rungon vahvistuksiin ja moottorikoteloihin |

| Räätälöinti | Erilaisia vetokoneita | Joustavuus suuriin ja pieniin metallimeistoihin |

Materiaalin monipuolisuus ja räätälöinti

Tuottamiemme materiaalien ja muotojen valikoima on yksi alan laajimmista. Räätälöitynä metallinjalostusliikkeenä voimme valmistaa lähes kaikki tarvitsemasi tarkkuusmetalliosat. Tuemme myös yli 30 metallimateriaalia, mukaan lukien ruostumaton teräs, alumiiniseos, kupariseos ja erilaiset erikoislaadut. Jokainen materiaali käyttäytyy eri tavalla paineen a jatkuva automaattinen lävistyspuristus , jotka vaativat erityistä voitelua ja muotin välykset.

Meillä on erikokoisia lävistyskoneita räätälöityjen tarpeidesi mukaan. Ei ole väliä kuinka suuri tai pieni metalliosien leimaamiseen tarvitset, toimitamme ne erittäin tarkasti ja läpimenoaikana, jotta voimme noudattaa määräaikojasi. Työntekijöillämme on monen vuoden kokemus valmistettavien osien suunnittelusta ja avustamisesta. Tämä konsultoiva lähestymistapa on kriittinen prototyyppivaiheen aikana. Analysoimalla valitun lejeeringin raerakennetta ja vetolujuutta tiimimme varmistaa, että valittu meistoprosessi on optimoitu materiaalin erityisominaisuuksien mukaan.

Tekninen huippuosaamista ja suunnitteluapua

Onnistunut leimausprojekti alkaa kauan ennen kuin ensimmäinen kela ladataan jatkuva automaattinen lävistyspuristus . Korkean tarkkuuden leimausvalmistajat on katettava teoreettisen suunnittelun ja fyysisen valmistettavuuden välinen kuilu. Suunnittelutiimimme työskentelee tiiviissä yhteistyössä asiakkaiden kanssa osien geometrioiden tarkentamiseksi ja varmistaen, että terävät kulmat ovat säteillyt ja reikien sijoittelu optimoidaan progressiivista muotin asettelua varten.

Tämä yhteistyösuunnittelu vähentää merkittävästi muotin rikkoutumisen ja materiaalihukan riskiä. Kehittyneen simulointiohjelmiston avulla voimme ennustaa, kuinka metallilevy virtaa muottiasemien läpi, jolloin voimme tunnistaa mahdolliset jännityskohdat ennen kalliin työkalun valmistusprosessin alkamista. Tämä ennakoiva suunnittelu varmistaa, että monimutkaisimmatkin mikroreikäryhmät tai monikaarevat pinnat tuotetaan ehdottoman tarkasti alkuperäisen CAD-mallin kanssa.

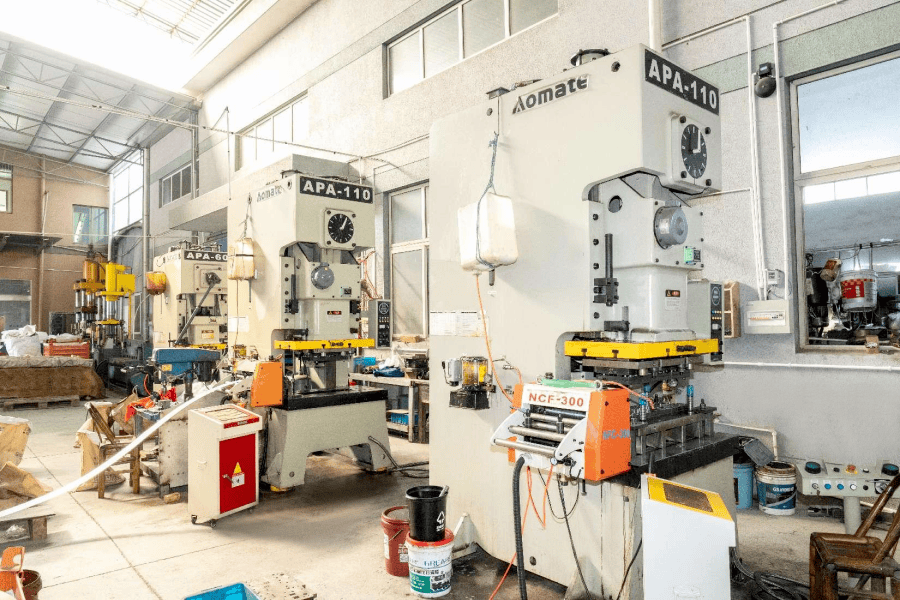

Edistyneiden painosäätimien ja ohjelmistojen integrointi

Moderni korkean tarkkuuden leimausvalmistajat ovat menneet paljon pidemmälle kuin yksinkertaiset mekaaniset vivut. Työntekijöidemme asiantuntemuksen lisäksi olemme investoineet suuritonniisiin puristimiin. Näissä ohjaimissa on edistynyt ohjelmisto, anturit, I/O-moduulit ja asemat, joiden avulla voimme muuttaa muotin nopeutta ja painetta koko muovausiskun ajan. Tämä hallinnan taso on elintärkeää työskenneltäessä herkkien materiaalien tai syvävedetyn muotojen kanssa, jotka vaativat tietyn nopeusprofiilin repeytymisen välttämiseksi.

The jatkuva automaattinen lävistyspuristus käyttämämme järjestelmät on varustettu reaaliaikaisilla valvontaantureilla. Nämä anturit havaitsevat pienimmätkin poikkeamat materiaalin paksuudessa tai suuttimen paineessa, mikä mahdollistaa välittömät korjaukset. Jatkuvien laite- ja henkilöstöinvestointien ansiosta olemme kehittäneet alan johtavia monimutkaisia syväpiirustusominaisuuksia. Tämä synergia inhimillisen kokemuksen ja digitaalisen tarkkuuden välillä varmistaa, että jokainen tuotantojakso metalliosien leimaamiseen täyttää tarkasti asiakkaidemme toimittamat vaatimukset.

Suuri volyymitehokkuus ja yksikkökustannusten alennus

Ensisijainen taloudellinen etu a jatkuva automaattinen lävistyspuristus on laajamittaiseen tuotantoon liittyvä yksikkökustannusten raju aleneminen. Kun laitos voi saavuttaa yhden päivän tuotantokapasiteetin 100 000 kappaletta, asennuksen ja työkalujen yleiskustannukset jakautuvat valtavalle volyymille, mikä tarjoaa merkittäviä säästöjä asiakkaalle.

Lisäksi leimausprosesseihimme kuuluva automaatio vähentää toissijaisten manuaalisten toimintojen tarvetta. Ominaisuudet, kuten kierteitys, purseenpoisto ja puhdistus, voidaan usein integroida suoraan progressiiviseen suutinsarjaan. varten korkean tarkkuuden leimausvalmistajat Tämä integroitu lähestymistapa on avain laadukkaiden lopputuotteiden toimittamiseen budjetilla. Tarjoaapa komponentteja ilmailu- ja avaruusteollisuudelle tai suuren volyymin kulutuselektroniikkaa, laitoksemme sitoutuminen jatkuviin teknologiainvestointeihin varmistaa, että pysymme tarkkuusmetallinjalostusteollisuuden eturintamassa.

Eng

Eng