Korkea ja erittäin luja leimattu metalliosien tuotanto: ydinsuorituskyky ja prosessitekniikka tiukkojen sovellusvaatimusten täyttämiseksi

2025.06.04

2025.06.04

Teollisuusuutiset

Teollisuusuutiset

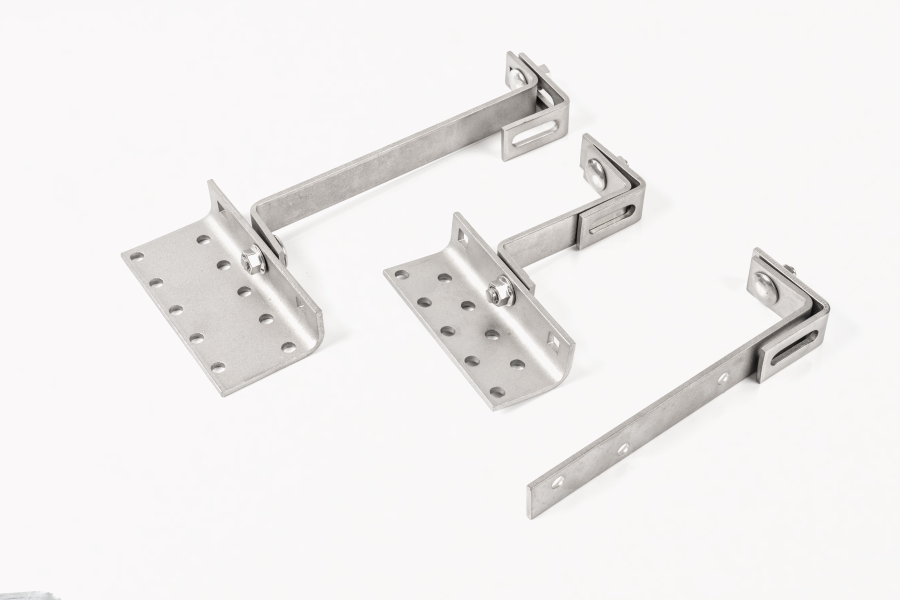

Valmistusprosessin aikana leimatut metalliosat , mittatarkkuus, puristuslujuus, iskunkestävyys ja pinnan tasaisuus ovat neljä ydinsuorituskykyn indikaattoria niiden laadun arvioimiseksi. Nämä indikaattorit määrittävät suoraan, voivatko osat täyttää tiukat vaatimukset käytännön sovelluksissa, etenkin kriittisissä skenaarioissa, jotka vaativat suurta lujuutta ja suurta tarkkuutta.

Mittatarkkuus viittaa osien otteluiden asteeseen leimaamisen jälkeen ja suunnittelupiirustukset tuotantoprosessin aikana. Nykyaikaisessa leimaustekniikassa mittatarkkuus on ensisijainen indikaattori leimattujen metalliosien laadun arvioimiseksi. Leimatut metalliosamme voivat varmistaa, että osien mittavirhettä ohjataan hyvin pienellä alueella ja saavutetaan millimetrin tason tarkkuus tarkan muotin ja nopean leimausprosessien avulla. Tämä tarkkuus on ratkaisevan tärkeä avainsovellusskenaarioille, kuten kehysvahvistukselle, moottorin kotelolle ja tarkkuusliittimille. Esimerkiksi moottorin koteloiden valmistuksessa mikä tahansa pieni mittapoikkeama voi aiheuttaa kotelon epäsuhtana sisäisten komponenttien kanssa, mikä vaikuttaa moottorin normaaliin toimintaan. Siksi erittäin tarkka ulottuvuusohjaus ei voi vain parantaa tuotteen yhteensopivuutta ja kokoonpanotarkkuutta, vaan myös varmistaa lopputuotteen toiminnallisuus ja turvallisuus.

Puristuslujuus tarkoittaa osan kykyä vastustaa muodonmuutoksia tai repeämää ulkoisen paineen kohteena. Leimatut metalliosat käytetään usein rakenteellisiin osiin, jotka kestävät ulkoisia voimia, joten niiden puristuslujuus on ratkaisevan tärkeä. Esimerkiksi autoteollisuudessa käytetään kehysvahvistuksia kestämään ulkoisten voimien vaikutukset auton rungossa, ja osilla on oltava korkea puristuslujuus varmistaakseen, että auton rungon rakenne voidaan suojata tehokkaasti törmäyksen aikana. Leimattujen metalliosien tuotannossa puristuslujuus taataan valitsemalla erittäin luja materiaaleja ja optimoimalla prosessivirta. Varsinkin kun tuotetaan joitain osia, joille on altistettu raskaita kuormituksia tai korkeapaineympäristöjä, leimausprosessin tarkka hallinta voi maksimoida materiaalin mekaaniset ominaisuudet ja varmistaa osien vakauden ja kestävyyden.

Vaikutusvastus tarkoittaa osan kykyä ylläpitää rakenteellista eheyttä ilman vaurioita, kun sille kohdistetaan hetkellinen vaikutus tai vakava tärinä. Erityisesti autojen valmistuksen, elektronisten laitteiden kotelon jne. Aloissa ulkoinen isku tai tärinä vaikuttaa usein osiin, joten iskunkestävyys on erittäin tärkeä laatustandardi. Kohtuullisen materiaalin valinnan ja tarkan prosessisuunnittelun avulla leimatuilla metalliosillamme voi olla hyvä iskunkestävyys samalla kun varmistetaan korkea tarkkuus. Tämä tarkoittaa, että käytetäänkö sitä autojen törmäysenergian imeytymislaitteisiin tai elektronisten tuotteiden suojakoteloihin, nämä osat voivat ylläpitää vakaata suorituskykyä monimutkaisissa ympäristöissä ja vähentää ulkoisten vaikutusten aiheuttamia vaurioita.

Pinnan tasaisuus tarkoittaa osan pinnan sileyttä ja tasaisuutta, mikä heijastaa leimausprosessin hienoisuutta. Pinnan tasaisuudella on tärkeä vaikutus osan ulkonäköön, kokoonpanotarkkuuteen ja korroosionkestävyyteen. Sovellusskenaarioissa, jotka vaativat hyvää ulkonäköä ja korkeaa pinnan laatua, kuten tarkkuusliittimet tai kodin laitteen kotelot, pinnan tasaisuus on ratkaisevan tärkeää.

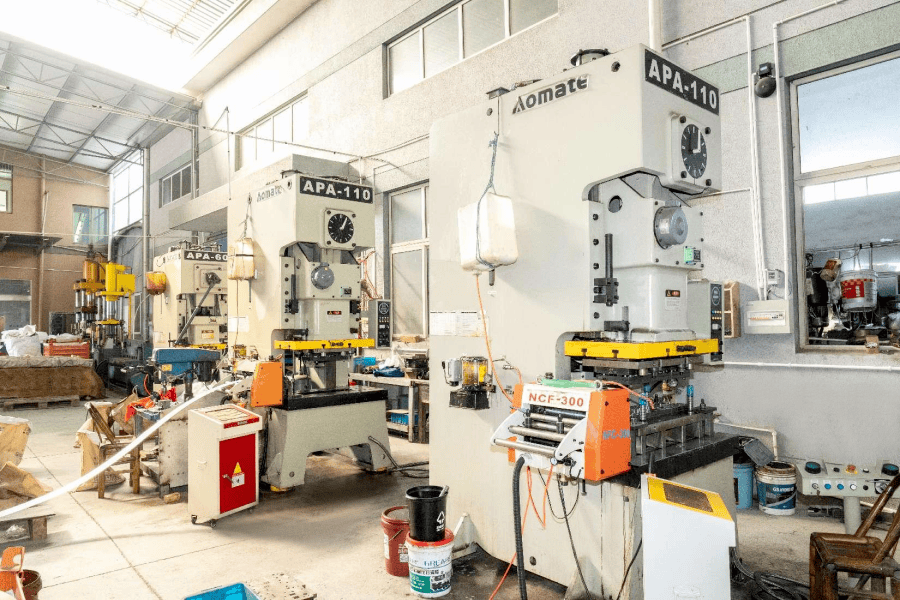

Tarjoa erikokoisia teknisiä leimattuja metalliosien tuotantoa käyttämällä erilaisia edistyneitä leimausprosessitekniikoita varmistaaksesi, että kukin osa voi täyttää suuren tarkkuuden ja korkean vakauden vaatimukset. Erityisesti käytämme pääasiassa kolmea erityyppistä muottiteknologiaa-ja -muottia, jatkuvaa muottia ja vaiheittaisia muotteja. Näiden tekniikoiden yhdistelmä antaa meille mahdollisuuden tarjota sopivimmat ratkaisut erilaisiin tuotantotarpeisiin.

Yhden muotin tekniikka on alakohtaisin leimausmuottitekniikka, joka sopii yhden leimaamisen tuotantomenetelmään. Yhden muotin tekniikan avulla voimme käsitellä täydellisen osan jokaisesta leimaamisesta. Tämä menetelmä sopii pieneen erän tuotantoon tai osiin, joilla on suhteellisen yksinkertaiset rakenteet, voi tarjota suuren tarkkuuden ja voi vähentää huomattavasti muotin vaihtamisen ja säätämisen aikaa pienessä erän tuotannossa.

Jatkuva muottiteknologia käyttää muotin useita leimausvaiheita saavuttaakseen useita prosessointioperaatioita jokaisessa leimaamisessa. Tämä antaa meille mahdollisuuden suorittaa jatkuvasti erilaisia leimaamista, leikkaamista, taivutusta ja muita prosesseja yhdellä leimauskoneella korkeamman tuotannon tehokkuuden saavuttamiseksi. Jatkuvat suolat soveltuvat massatuotantoon, etenkin osille, joilla on monimutkaisia rakenteita, jotka vaativat useita toimintoja. Se voi parantaa huomattavasti tuotannon tehokkuutta ja varmistaa osien vakauden ja johdonmukaisuuden.

Vaiheittainen die-tekniikka sopii skenaarioihin, jotka vaativat leimattujen osien monimutkaisempia ja hienostuneempia muotoja. Vaiheittaiset vaiheet käyttävät useita leimausasemia tai suulakeyhdistelmiä suoritettaessa asteittain osan muodostumisprosessin suoritettuna kertaluonteisen muotin kokoonpanon ja jatkuvan monivaiheisen leimausoperaatioiden avulla. Nämä prosessit sisältävät yleensä leikkauksen, lävistyksen, taivutuksen, venymisen, muodostumisen jne. Osan muoto tarkennetaan vähitellen ja säädetään leimausprosessin jokaisessa vaiheessa, kunnes se on valmis. Tätä tekniikkaa käytetään yleensä osien tuottamiseen, joilla on monimutkaisia muotoja tai jotka vaativat tarkkaa leikkausta. Se voi parantaa osien tarkkuutta ja varmistaa korkean johdonmukaisuuden massatuotannon aikana.

Eng

Eng