Mitkä ovat ainutlaatuiset edut leimattujen metalliosien käytöstä autojen valmistuksessa?

2025.05.16

2025.05.16

Teollisuusuutiset

Teollisuusuutiset

1. Korkea tarkkuus ja konsistenssi: Automotive -rakenteellisen luotettavuuden rakennusten kulmakivi

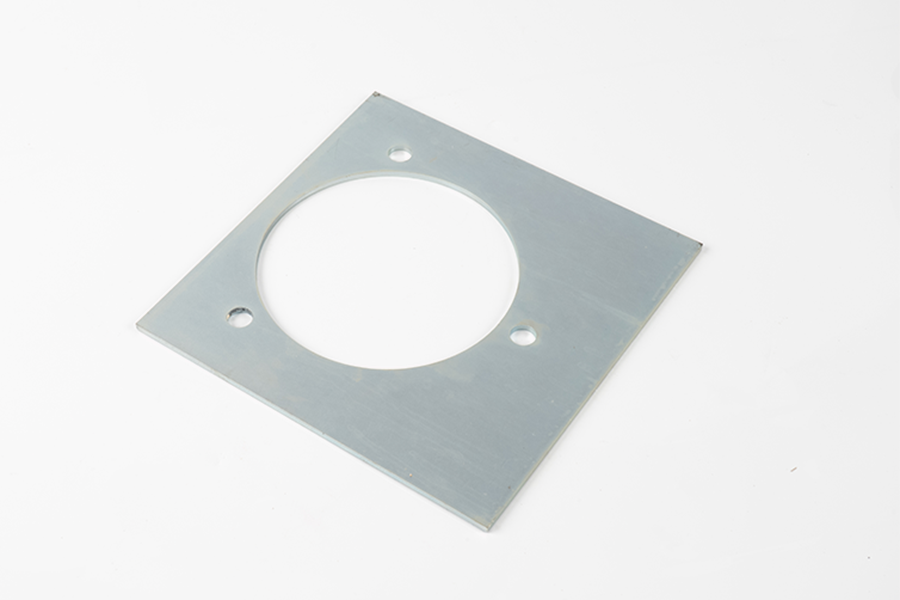

Autonvalmistuksella on erittäin tiukat vaatimukset osien mitta- ja kokoonpanon konsistenssista. Esimerkiksi moottoritilan tiivisteenä sen ja ympäröivien osien välistä rakoa on ohjattava ± 0,1 mm: n sisällä, muuten se voi aiheuttaa öljyvuotoja tai epänormaalia kohinaa; ja kehysliittimen mittapoikkeama voi vaikuttaa suoraan kehon vääntöjäykkyyteen, mikä uhkaa ajoturvallisuutta. Leimausprosessi voi saavuttaa millimetrin tason tai jopa ala-millimetrin tason mittaohjauksen tarkkuusmuottien ja nopean leimauslaitteen synergian kautta. Esimerkiksi Tesla -mallin 3 integroitu leimauskerros ottaa käyttöön progressiivisen die -tekniikan, ja yksi leimaus voi suorittaa monimutkaisten kaarevien pintojen ja vahvistus kylkiluiden muodostumisen. Toleranssialuetta säädetään tiukasti ± 0,02 mm: n sisällä, mikä vähentää yli 300 hitsausta perinteisiin hitsausprosesseihin verrattuna. Se ei vain paranna kehon jäykkyyttä, vaan myös vähentää merkittävästi hitsauksen muodonmuutoksen aiheuttamaa mittapoikkeamaa.

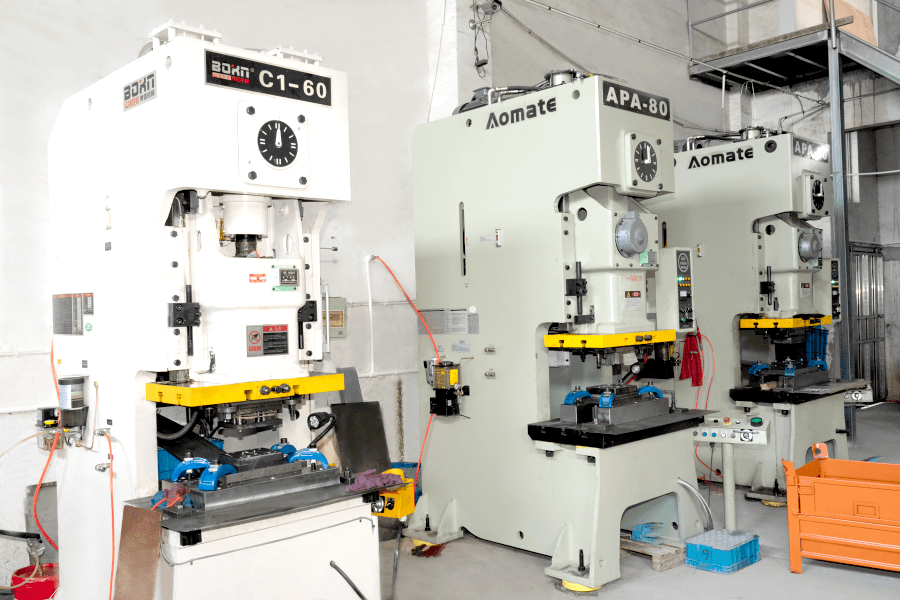

Massatuotannossa leimausprosessin johdonmukaisuusetu on näkyvämpi. CNC -lävistyskoneiden ja automatisoitujen syöttöjärjestelmien yhteistyössä yksi tuotantolinja voi tuottaa tuhansia leimausosia tunnissa, ja mittasuhteen vaihtelu on alle 0,5%. Tämä vakaus on erityisen tärkeä tarkkuusliittimien, anturikiinnikkeiden ja muiden osien tuotannossa. Esimerkiksi tietyn älykkään ajolasertutkan kiinnikkeen leimaustuotannossa online -havaitsemisjärjestelmä tarkkailee mittapoikkeamaa reaaliajassa ja yhdistettynä muotin kulumiskorvaustekniikkaan, miljoonien tuotteiden mittasuhde on 99,99%, varmistaen tukkimoduulin kokoonpanon tarkkuuden ja signaalin stabiilisuuden.

2. Kevyt ja suorituskykytasapaino: Uuden energiaajoneuvojen vallankumousta ohjaava ydintekniikka

Uusien energiaajoneuvojen alalla kevyt potentiaali ja rakenteelliset voimakkuus edut leimatut metalliosat ovat täysin vapautuneet. Esimerkiksi Audi A8: n ottaminen alumiiniseoksen osuus kehon leimausosissa on jopa 71%. Optimoimalla materiaalijakauma ja leimausprosessi ajoneuvon paino vähenee 48 kg: lla ja risteilyalue lisää noin 5% ja varmistaa samalla törmäysturvallisuus. Tämän saavutuksen takana on leimausprosessin syvä sopeutumiskyky korkean lujuuden materiaaleille. Esimerkiksi kaksifaasiteräksen (DP-teräksen) leimaamisen ja vaihemuutoksen aiheuttaman plastisuusteräksen (TRIP-teräksen) on voitettava suuren materiaalin reboundin ja matalan muodostumisrajan vaikeudet. Prosessiparannusten, kuten askel askeleelta leimaamisen ja paikallisen lämmityksen, avulla voidaan saavuttaa monimutkainen muotoinen materiaalien muodostaminen, jonka vetolujuus on yli 1000mPa, kun taas rebound-määrää hallitaan 0,5%.

Akkukuorien suunnittelussa leimausprosessi osoittaa edelleen kevyen ja toiminnallisen integraation kaksoisedut. Esimerkiksi uuden energiaajoneuvojen akkupakkauksen alemman kuoren, 6 -sarjan alumiiniseosta, käytetään integroidun rungon muodostamiseen syvän piirtämisen ja paikallisen sakeutumisprosessin avulla, joka on 30% kevyempi kuin perinteinen leimaushitsausliuos. Samanaikaisesti sisäänrakennetun vahvistuksen kylkiluiden ja törmäysenergian imeytymisrakenteen kautta kuoren muodonmuutos on alle 3 mm alle 10J energiavaikutukset, mikä täyttää IP67: n vedenpitävät ja 1 metrin pudotustestandardit. Leimausprosessi voi myös toteuttaa kuoren ja jäähdytysvesikanavan integroidun suunnittelun, ja akun lämmön hajoamisen tehokkuutta voidaan parantaa yli 20% leimaamalla mikrokanavan rakenne.

3.

Leimaustekniikan skaalatut edut heijastuvat täysin autonvalmistukseen. Tiettyjen Toyota-moottorin mallin oven sisäisen paneelin tuotantolinjan ottaminen esimerkkinä ottamalla käyttöön moni-aseman progressiiviset suulakkeet ja nopean rei'ityspuristimet (leimaustaajuus 30 kertaa minuutissa), yhden linjan vuotuinen tuotantokapasiteetti voi saavuttaa 500 000 kappaletta, mikä on 400% tehokkaampi kuin perinteinen yhden aseman muotti. Laserhitsaustekniikan ja asettelun optimointialgoritmin avulla materiaalien käyttöaste kasvaa 65%: sta 85%: iin ja raaka -aineiden kustannukset kappaleelta vähenee 15%. Muotin suunnitteluvaiheessa simulointiohjelmistoa käytetään ennustamaan materiaalin virtausta ja stressin jakautumista, mikä voi vähentää muotikokeiden lukumäärää yli 30%: lla, lyhentäen kehitysjaksoa edelleen.

Räätälöityjen tarpeiden saavuttamiseksi leimausprosessi osoittaa myös joustavuutta. Esimerkiksi autojen muutosmarkkinoilla yritys on saavuttanut erikokoisten tuotteiden nopean vaihtamisen maastoautopolkimista pikakuorma -autolaatikkokansiin modulaarisen muotin suunnittelun kautta. Vaihtoaika lyhennetään 8 tunnista perinteisissä prosesseissa 2 tuntiin, ja yhden vaihdon kustannukset vähenevät 60%. Tämä joustava tuotantoominaisuus on erityisen tärkeä pienten erien ja uusien energiaajoneuvojen akkualujen, vetypolttokennojen kuorien jne. Tuottamisessa.

4

Leimattujen metalliosien pintalaajuinen liittyy suoraan auton kestävyyteen ja estetiikkaan. Auton alustan leimaamisen osien mukaan pinnan tasaisuuden on saavutettava RA0.8 μm tai vähemmän varmistaakseen elektroforeettisen pinnoitteen yhdenmukaisuuden ja korroosion vastaisen suorituskyvyn. Optimoimalla leimausnopeus, voitelu -olosuhteet ja homeen pintakäsittely (kuten TD -pinnoite), naarmuja, appelsiininkuoria ja muita vikoja voidaan vähentää tehokkaasti, ja pinnoitusvikojenopeus voidaan vähentää 3%: sta alle 0,5%: iin. Huippuluokan malleissa leimaamisen osien on usein täytettävä erityisiä pintavaatimuksia, kuten peilien kiillotus tai tekstuurin etsaus. Esimerkiksi luksusbrändimallin ilmanottoaukon säleikkö on saavuttanut 0,01 mm: n viivan tarkkuuden ja kolmiulotteiset visuaaliset tehosteet tarkkuusleimaus- ja kemiallisten etsausprosessien avulla.

Toiminnallisuuden kannalta leimaustekniikka ajaa komponenttien kehittämistä kohti integraatiota ja älykkyyttä. Esimerkiksi uuden energiaajoneuvon motorinen kotelo leimataan lämmön hajoamisella ja sähkömagneettisilla suojausrakenteilla, mikä parantaa lämmön hajoamisen tehokkuutta 30% ja vähentää sähkömagneettisia häiriöitä alle -80DB: n alle; Vaikka älykäs ajoanturin kiinnike on leimattu integroiduilla opasuroilla ja reikillä, siten, että tutkamoduulin asennustarkkuus saavuttaa ± 0,05 mm ja vähentää lisäkiinnitysten käyttöä. Leimausprosessi voi myös toteuttaa innovatiivisia malleja, kuten kevyitä hunajakennon rakenteita ja vaihtelevia paksuuslevyjä. Esimerkiksi tietyn mallin oven anti-törmäyksen säde on leimattu paikallisella paksuuntumisalueella, mikä vähentää painoa 10% ja lisää sivujen törmäyksen absorptioenergiaa 25%.

Eng

Eng